Все композиционные материалы сочетаются с армирующими волокнами и пластиком.Роль смолы в композитных материалах имеет решающее значение.Выбор смолы определяет ряд характерных параметров процесса, некоторые механические свойства и функциональность (термические свойства, воспламеняемость, устойчивость к окружающей среде и т. д.), свойства смолы также являются ключевым фактором в понимании механических свойств композиционных материалов.При выборе смолы автоматически определяется окно, определяющее диапазон процессов и свойств композита.Термореактивная смола является широко используемым типом смолы для композитов на основе смолы из-за ее хорошей технологичности.Термореактивные смолы почти всегда являются жидкими или полутвердыми при комнатной температуре, и концептуально они больше похожи на мономеры, из которых состоит термопластичная смола, чем на термопластическую смолу в конечном состоянии.Прежде чем термореактивные смолы отвердеют, им можно придать различные формы, но после отверждения с использованием отвердителей, инициаторов или тепла им невозможно придать новую форму, поскольку во время отверждения образуются химические связи, в результате чего небольшие молекулы превращаются в трехмерные сшитые смолы. жесткие полимеры с более высокой молекулярной массой.

Существует много видов термореактивных смол, обычно используются фенольные смолы,эпоксидные смолы, бис-конские смолы, виниловые смолы, фенольные смолы и т.д.

(1) Фенольная смола является ранней термореактивной смолой с хорошей адгезией, хорошей термостойкостью и диэлектрическими свойствами после отверждения, а ее выдающимися характеристиками являются отличные огнезащитные свойства, низкая скорость тепловыделения, низкая плотность дыма и способность к горению.Выделяющийся газ менее токсичен.Технологичность хорошая, и компоненты из композитного материала могут быть изготовлены методами формования, намотки, ручной укладки, распыления и пултрузии.Большое количество композиционных материалов на основе фенольных смол используется в материалах внутренней отделки гражданских самолетов.

(2)Эпоксидная смолапредставляет собой раннюю смоляную матрицу, используемую в конструкциях самолетов.Для него характерно большое разнообразие материалов.Различные отверждающие агенты и ускорители могут обеспечить диапазон температур отверждения от комнатной температуры до 180 ℃;имеет более высокие механические свойства;Хороший тип соответствия волокна;жаро- и влагоустойчивость;отличная прочность;отличная технологичность (хорошая укрывистость, умеренная вязкость смолы, хорошая текучесть, пропускная способность под давлением и т. д.);подходит для совместного формования крупных компонентов;дешевый.Хороший процесс формования и выдающаяся прочность эпоксидной смолы позволяют ей занимать важное место в смоляной матрице современных композитных материалов.

(3)Виниловая смолапризнана одной из превосходных коррозионностойких смол.Он может противостоять большинству кислот, щелочей, растворов солей и сильных растворителей.Он широко используется в производстве бумаги, химической промышленности, электронике, нефти, хранении и транспортировке, защите окружающей среды, судах, автомобильной светотехнической промышленности.Он обладает характеристиками ненасыщенного полиэстера и эпоксидной смолы, поэтому обладает как превосходными механическими свойствами эпоксидной смолы, так и хорошими технологическими характеристиками ненасыщенного полиэстера.Помимо превосходной коррозионной стойкости, этот тип смолы также обладает хорошей термостойкостью.Он включает в себя стандартный тип, высокотемпературный тип, огнестойкий тип, ударопрочный тип и другие разновидности.Применение виниловой смолы в армированном волокном пластике (FRP) в основном основано на ручной укладке, особенно в антикоррозионных целях.С развитием SMC его применение в этом плане также весьма заметно.

(4) Модифицированная бисмалеимидная смола (называемая бисмалеимидной смолой) разработана для удовлетворения требований новых истребителей к композитной матрице из смолы.Эти требования включают в себя: крупные компоненты и сложные профили при температуре 130 ℃. Производство компонентов и т. д. По сравнению с эпоксидной смолой смола Shuangma в основном характеризуется превосходной влаго- и термостойкостью, а также высокой рабочей температурой;Недостатком является то, что технологичность не так хороша, как у эпоксидной смолы, а температура отверждения высокая (отверждение выше 185 ℃), и требуется температура 200 ℃.Или длительное время при температуре выше 200 ℃.

(5) Смола на основе цианидного (диакустического) эфира цин имеет низкую диэлектрическую постоянную (2,8 ~ 3,2) и чрезвычайно малый тангенс диэлектрических потерь (0,002 ~ 0,008), высокую температуру стеклования (240 ~ 290 ℃), низкую усадку, низкое поглощение влаги, превосходное качество. механические свойства, клеящие свойства и т. д., а технология обработки аналогична эпоксидной смоле.

В настоящее время цианатные смолы в основном используются в трех аспектах: печатные платы для высокоскоростных цифровых и высокочастотных, высокоэффективные волнопропускающие конструкционные материалы и высокоэффективные конструкционные композиционные материалы для аэрокосмической промышленности.

Проще говоря, эпоксидная смола, характеристики эпоксидной смолы не только связаны с условиями синтеза, но и в основном зависят от молекулярной структуры.Глицидильная группа в эпоксидной смоле представляет собой гибкий сегмент, который может снизить вязкость смолы и улучшить производительность процесса, но в то же время снизить термостойкость отвержденной смолы.Основными подходами к улучшению термических и механических свойств отвержденных эпоксидных смол являются низкомолекулярная масса и мультифункциональность для увеличения плотности сшивок и введения жестких структур.Разумеется, введение жесткой структуры приводит к снижению растворимости и увеличению вязкости, что приводит к снижению технологических характеристик эпоксидной смолы.Очень важным аспектом является повышение термостойкости системы эпоксидной смолы.С точки зрения смолы и отвердителя, чем больше функциональных групп, тем выше плотность сшивки.Чем выше Тг.Конкретные операции: Используйте многофункциональную эпоксидную смолу или отвердитель, используйте эпоксидную смолу высокой чистоты.Обычно используемый метод заключается в добавлении определенной доли эпоксидной смолы на основе о-метилацетальдегида в систему отверждения, что дает хороший эффект и низкую стоимость.Чем больше средняя молекулярная масса, тем уже молекулярно-массовое распределение и тем выше Tg.Конкретные операции: Используйте многофункциональную эпоксидную смолу или отвердитель или другие методы с относительно равномерным распределением молекулярной массы.

Поскольку матрица из высокоэффективной смолы используется в качестве композитной матрицы, ее различные свойства, такие как технологичность, теплофизические свойства и механические свойства, должны отвечать потребностям практического применения.Технологичность матрицы смолы включает растворимость в растворителях, вязкость расплава (текучесть) и изменения вязкости, а также изменение времени гелеобразования в зависимости от температуры (технологическое окно).Состав рецептуры смолы и выбор температуры реакции определяют кинетику химической реакции (скорость отверждения), химические реологические свойства (вязкость-температура в зависимости от времени) и термодинамику химической реакции (экзотермическая).Различные процессы предъявляют разные требования к вязкости смолы.Вообще говоря, для процесса намотки вязкость смолы обычно составляет около 500 сПс;для процесса пултрузии вязкость смолы составляет около 800–1200 сП;для процесса введения вакуума вязкость смолы обычно составляет около 300 сП, а для процесса RTM может быть выше, но обычно она не превышает 800 сП;для процесса изготовления препрега вязкость должна быть относительно высокой, обычно около 30 000–50 000 сПс.Разумеется, эти требования к вязкости связаны со свойствами самого процесса, оборудования и материалов и не являются статичными.Вообще говоря, с повышением температуры вязкость смолы снижается в более низком температурном диапазоне;Однако по мере повышения температуры реакция отверждения смолы также протекает, кинетически говоря, температура. Скорость реакции удваивается на каждые 10 ℃, и это приближение по-прежнему полезно для оценки того, когда вязкость реакционноспособной смоляной системы увеличивается до определенная критическая точка вязкости.Например, системе смолы с вязкостью 200 сП при 100 ℃ требуется 50 минут, чтобы увеличить вязкость до 1000 сП, тогда время, необходимое той же системе смол для увеличения ее начальной вязкости с менее чем 200 сП до 1000 сП при 110 ℃, составляет около 25 минут.При выборе параметров процесса следует полностью учитывать вязкость и время гелеобразования.Например, в процессе введения вакуума необходимо обеспечить, чтобы вязкость при рабочей температуре находилась в диапазоне вязкости, требуемом процессом, а срок годности смолы при этой температуре должен быть достаточно продолжительным, чтобы гарантировать, что смола можно импортировать.Подводя итог, можно сказать, что при выборе типа смолы в процессе впрыскивания необходимо учитывать точку гелеобразования, время наполнения и температуру материала.В других процессах аналогичная ситуация.

В процессе формования размер и форма детали (формы), тип армирования и параметры процесса определяют скорость теплопередачи и процесс массообмена в процессе.Смола отверждается экзотермическим теплом, которое возникает в результате образования химических связей.Чем больше химических связей образуется в единице объема в единицу времени, тем больше энергии выделяется.Коэффициенты теплопередачи смол и их полимеров, как правило, довольно низкие.Скорость отвода тепла при полимеризации не может соответствовать скорости выделения тепла.Это возрастающее количество тепла приводит к тому, что химические реакции протекают с большей скоростью, что приводит к большему количеству. Эта самоускоряющаяся реакция в конечном итоге приведет к разрушению детали под напряжением или деградации.Это более заметно при производстве композитных деталей большой толщины, и особенно важно оптимизировать путь процесса отверждения.Проблема локального «перерегулирования температуры», вызванная высокой экзотермической скоростью отверждения препрега, а также разница состояний (например, разница температур) между глобальным окном процесса и локальным окном процесса связаны с тем, как управлять процессом отверждения.«Однородность температуры» в детали (особенно в направлении толщины детали) для достижения «равномерности температуры» зависит от расположения (или применения) некоторых «единичных технологий» в «производственной системе».Для тонких деталей, поскольку большое количество тепла будет рассеиваться в окружающую среду, температура постепенно повышается, и иногда деталь не полностью отверждается.В это время необходимо применить вспомогательное тепло для завершения реакции сшивания, то есть непрерывного нагрева.

Технология безавтоклавного формования композитного материала отличается от традиционной технологии автоклавного формования.В широком смысле любой метод формования композиционных материалов, не использующий автоклавное оборудование, можно назвать безавтоклавной технологией формования..На сегодняшний день применение технологии безавтоклавного формования в аэрокосмической области в основном включает в себя следующие направления: безавтоклавная технология препрега, технология жидкого формования, технология компрессионного формования препрега, технология микроволнового отверждения, технология электронно-лучевого отверждения, технология формования жидкости со сбалансированным давлением. .Среди этих технологий технология препрега OoA (Outof Autoclave) ближе к традиционному процессу формования в автоклаве и имеет широкий спектр основ процесса ручной и автоматической укладки, поэтому она считается нетканым материалом, который, вероятно, будет реализован. в больших масштабах.Технология автоклавной формовки.Важная причина использования автоклава для высокопроизводительных композитных деталей состоит в том, чтобы обеспечить достаточное давление на препрег, превышающее давление паров любого газа во время отверждения, чтобы предотвратить образование пор, и это препрег OoA. Основная трудность, связанная с технологией нужно прорваться.Можно ли контролировать пористость детали под давлением вакуума и ее характеристики могут достигать характеристик ламината автоклавного отверждения, является важным критерием оценки качества препрега OoA и процесса его формования.

Развитие технологии препрегов OoA началось с разработки смол.Существует три основных момента при разработке смол для препрегов OoA: один — контроль пористости формованных деталей, например, использование смол, отверждаемых реакцией присоединения, для снижения летучих веществ в реакции отверждения;во-вторых, улучшить характеристики отвержденных смол. Для достижения свойств смолы, сформированных в автоклавном процессе, включая термические свойства и механические свойства;в-третьих, обеспечить хорошую технологичность препрега, например, обеспечить, чтобы смола могла течь под градиентом атмосферного давления, обеспечить длительный срок службы вязкости и достаточную комнатную температуру вне времени и т. д. Производители сырья проводят исследования и разработки материалов в соответствии с конкретными требованиями к проектированию и технологическими методами.К основным направлениям следует отнести: улучшение механических свойств, увеличение внешнего времени, снижение температуры отверждения, повышение влаго- и термостойкости.Некоторые из этих улучшений производительности противоречивы., такие как высокая прочность и низкотемпературное отверждение.Нужно найти точку баланса и рассмотреть ее комплексно!

Помимо разработки смол, метод производства препрега также способствует разработке применений препрега OoA.Исследование показало важность вакуумных каналов препрега для изготовления ламинатов с нулевой пористостью.Последующие исследования показали, что полупропитанные препреги могут эффективно улучшить газопроницаемость.Препреги ООА полупропитаны смолой, а сухие волокна используются в качестве каналов для отвода выхлопных газов.Газы и летучие вещества, участвующие в отверждении детали, могут отводиться через такие каналы, что пористость конечной детали составляет <1%.

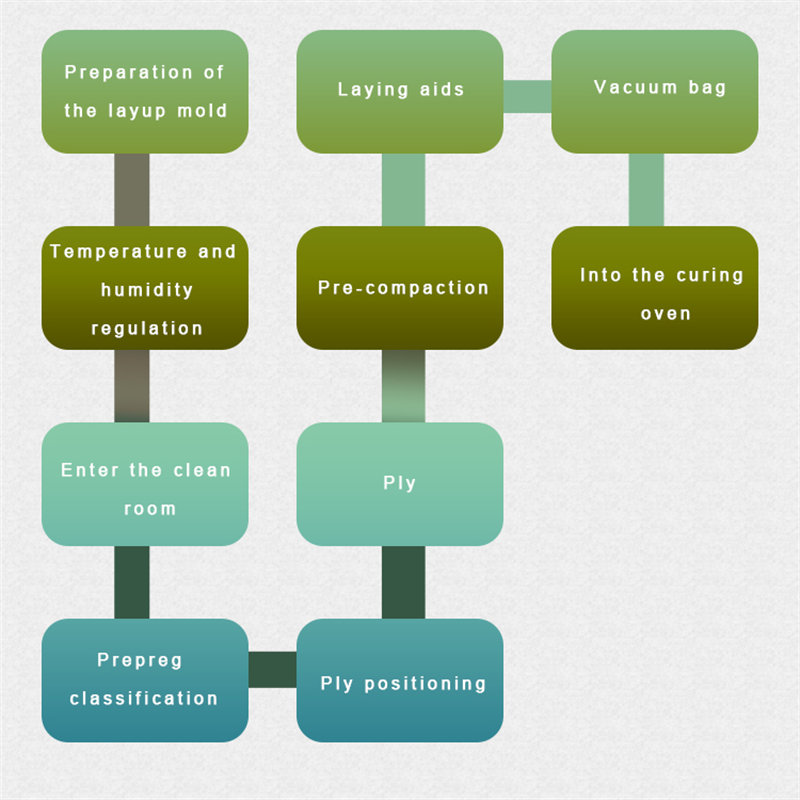

Процесс вакуумной упаковки относится к процессу безавтоклавного формования (OoA).Короче говоря, это процесс формования, при котором продукт герметизируется между формой и вакуумным мешком и создается давление на продукт путем вакуумирования, чтобы сделать продукт более компактным и улучшить его механические свойства.Основной производственный процесс – это

Сначала на форму для укладки (или стеклянный лист) наносится разделительный состав или разделительная ткань.Препрег проверяется на соответствие стандарту используемого препрега, в основном включая поверхностную плотность, содержание смолы, летучие вещества и другую информацию о препреге.Отрежьте препрег по размеру.При резке обращайте внимание на направление волокон.Обычно отклонение направления волокон должно быть менее 1°.Пронумеруйте каждую вырубную единицу и запишите номер препрега.При укладке слоев слои следует укладывать в строгом соответствии с порядком укладки, указанным в протоколе укладки, а полиэтиленовую пленку или разделительную бумагу следует соединять вдоль направления волокон, а пузырьки воздуха не должны преследоваться вдоль направления волокон.Скребок распределяет препрег и максимально соскребает его, чтобы удалить воздух между слоями.При укладке иногда возникает необходимость сращивания препрегов, которые необходимо сращивать вдоль направления волокон.В процессе сращивания следует добиваться нахлеста и меньшего нахлеста, а сращивающие швы каждого слоя располагать в шахматном порядке.Обычно сварочный зазор однонаправленного препрега выглядит следующим образом.1 мм;плетеный препрег допускается только перекрывать, но не сращивать, а ширина перекрытия составляет 10–15 мм.Затем обратите внимание на предварительное вакуумное уплотнение, а толщина предварительной накачки варьируется в зависимости от различных требований.Цель состоит в том, чтобы удалить воздух, попавший в формовку, и летучие вещества из препрега, чтобы обеспечить внутреннее качество компонента.Далее происходит укладка вспомогательных материалов и вакуумная упаковка.Запечатывание и отверждение пакета. Последнее требование — отсутствие утечки воздуха.Примечание. Местом, где часто возникает утечка воздуха, является герметик.

Мы также производимпрямой ровинг из стекловолокна,маты из стекловолокна, сетка из стекловолокна, итканый ровинг из стекловолокна.

Связаться с нами :

Номер телефона:+8615823184699

Телефон: +8602367853804

Email:marketing@frp-cqdj.com

Время публикации: 23 мая 2022 г.