Углеродное волокно Это волокнистый материал с содержанием углерода более 95%. Он обладает превосходными механическими, химическими, электрическими и другими свойствами. Это «король новых материалов» и стратегический материал, которому не хватает разработок в военной и гражданской сферах. Известен как «черное золото».

Производственная линия по выпуску углеродного волокна выглядит следующим образом:

Как изготавливается тонкое углеродное волокно?

Технология производства углеродного волокна к настоящему времени достигла зрелости и развитости. Благодаря непрерывному развитию композитных материалов на основе углеродного волокна, они все больше востребованы во всех сферах, особенно в связи с бурным ростом авиационной, автомобильной, железнодорожной промышленности, производством лопастей для ветроэнергетики и т.д., а также благодаря этому развитию отрасли. Перспективы развития еще шире.

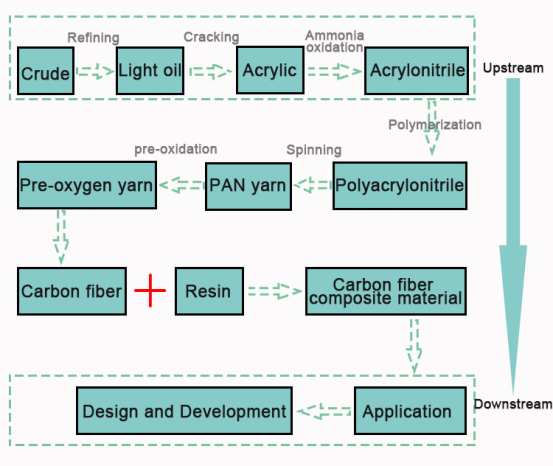

Производственную цепочку углеродного волокна можно разделить на восходящий и нисходящий этапы. Восходящий этап обычно относится к производству материалов, специально предназначенных для углеродного волокна; нисходящий этап обычно относится к производству компонентов, применяемых в углеродном волокне. Компании, находящиеся между восходящим и нисходящим этапами, можно рассматривать как поставщиков оборудования в процессе производства углеродного волокна. Как показано на рисунке:

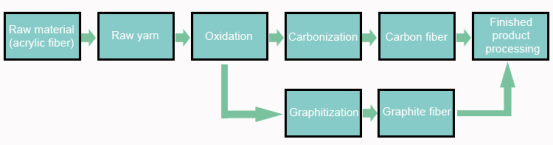

Весь процесс от сырого шелка до углеродного волокна, начиная с самых основ углеродной промышленности, включает в себя такие этапы, как окислительная обработка, карбонизация, графитизация, обработка поверхности и пропитка. В структуре волокна преобладает углеродное волокно.

Верхняя часть производственной цепочки углеродного волокна относится к нефтехимической промышленности, где акрилонитрил получают в основном путем переработки сырой нефти, крекинга, окисления аммиаком и т. д.; полиакрилонитриловое волокно-прекурсор, углеродное волокно получают путем предварительного окисления и карбонизации этого прекурсора, а композитный материал из углеродного волокна получают путем обработки углеродного волокна и высококачественной смолы в соответствии с требованиями применения.

Технологический процесс производства углеродного волокна включает в себя, главным образом, вытягивание, стабилизацию, карбонизацию и графитизацию. Как показано на рисунке:

Рисунок:Это первый этап производственного процесса углеродного волокна. Он в основном заключается в разделении сырья на волокна, что представляет собой физическое изменение. В ходе этого процесса происходит массоперенос и теплоперенос между прядильной жидкостью и коагуляционной жидкостью, и, наконец, осаждение ПАН. Волокна образуют гелевую структуру.

Разработка чертежей:Для работы в сочетании с эффектом растяжения ориентированных волокон требуется температура от 100 до 300 градусов. Это также ключевой этап в получении высокомодульных, высокоармированных, уплотненных и мелкозернистых волокон полиакрилонитрила.

Стабильность:Термопластичная линейная макромолекулярная цепь ПАН преобразуется в непластичную термостойкую трапециевидную структуру методом нагрева и окисления при температуре 400 градусов, благодаря чему она не плавится и не воспламеняется при высоких температурах, сохраняет форму волокна, и термодинамические свойства остаются стабильными.

Карбонизация:Необходимо удалить не содержащие углерода элементы из ПАН при температуре от 1000 до 2000 градусов, и в итоге получить углеродные волокна с турбостратической графитовой структурой с содержанием углерода более 90%.

Графитизация: Для преобразования аморфных и турбостратических карбонизированных материалов в трехмерные графитовые структуры требуется температура от 2000 до 3000 градусов, что является основной технической мерой для повышения модуля упругости углеродных волокон.

Детальный процесс производства углеродного волокна от сырья до готового изделия заключается в следующем: сырье для производства полиакрилонитрила (ПАН) изготавливается на предыдущем этапе. После предварительного вытягивания с помощью влажного нагрева в проволочном питателе, оно последовательно подается в печь предварительного окисления с помощью волочильной машины. После запекания при различных температурах в печи предварительного окисления образуются окисленные волокна, то есть предварительно окисленные волокна; предварительно окисленные волокна после прохождения через среднетемпературные и высокотемпературные печи карбонизации превращаются в углеродные волокна; затем углеродные волокна подвергаются окончательной обработке поверхности, пропитке, сушке и другим процессам для получения изделий из углеродного волокна. Весь процесс включает непрерывную подачу проволоки и точный контроль, поэтому даже незначительная проблема в любом процессе может повлиять на стабильность производства и качество конечного продукта из углеродного волокна. Производство углеродного волокна имеет длительный технологический процесс, множество технических ключевых моментов и высокие производственные барьеры. Это интеграция множества дисциплин и технологий.

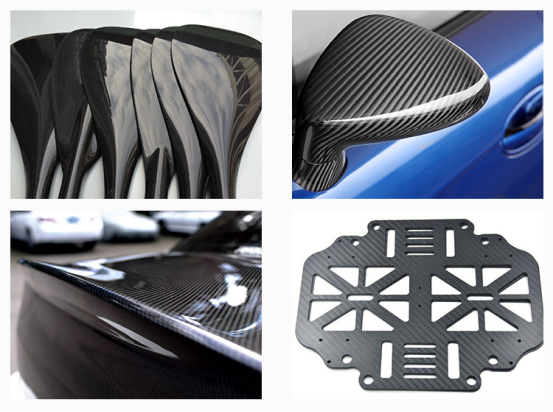

Выше показан процесс производства углеродного волокна, давайте посмотрим, как используется ткань из углеродного волокна!

Обработка изделий из углеродного волокна

1. Нарезка

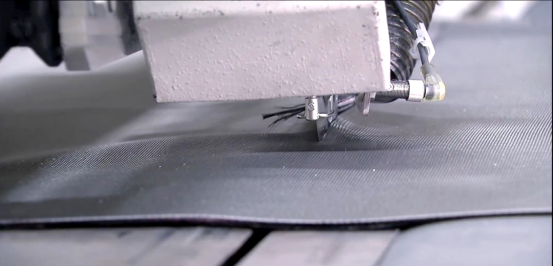

Препрег извлекают из холодильной камеры при температуре минус 18 градусов. После пробуждения первым шагом является точная резка материала в соответствии со схемой материала на автоматическом раскройном станке.

2. Мощение

Второй этап — укладка препрега на инструмент для укладки и нанесение различных слоев в соответствии с требованиями проекта. Все процессы выполняются с использованием лазерного позиционирования.

3. Формирование

С помощью автоматизированного робота-манипулятора заготовка подается в формовочную машину для компрессионного формования.

4. Резка

После формовки заготовка отправляется на рабочую станцию робота-резака для четвертого этапа резки и удаления заусенцев, чтобы обеспечить точность размеров заготовки. Этот процесс также может выполняться на станках с ЧПУ.

5. Уборка

Пятый этап заключается в очистке сухим льдом на станции очистки для удаления разделительного состава, что удобно для последующего процесса нанесения клея.

6. Клей

Шестой этап — нанесение конструкционного клея на станции роботизированной склейки. Точно регулируются положение приклеивания, скорость нанесения клея и расход клея. Часть соединения с металлическими деталями скрепляется заклепками, что осуществляется на клепальной станции.

7. Проверка сборки

После нанесения клея производится сборка внутренней и внешней панелей. После затвердевания клея проводится проверка с помощью синего света для обеспечения точности размеров отверстий, точек, линий и поверхностей.

Углеродное волокно сложнее в обработке.

Углеродное волокно обладает как высокой прочностью на растяжение, характерной для углеродных материалов, так и мягкостью, свойственной волокнам. Углеродное волокно — это новый материал с превосходными механическими свойствами. В качестве примера возьмем углеродное волокно и обычную сталь: прочность углеродного волокна составляет около 400–800 МПа, тогда как прочность обычной стали — 200–500 МПа. Что касается ударной вязкости, то углеродное волокно и сталь в основном схожи, и существенной разницы нет.

Углеродное волокно обладает большей прочностью и меньшим весом, поэтому его можно назвать королем новых материалов. Благодаря этому преимуществу, в процессе обработки углеродно-волоконных композитов (CFRP) матрица и волокна имеют сложные внутренние взаимодействия, что обуславливает их физические свойства, отличные от свойств металлов. Плотность CFRP значительно ниже, чем у металлов, в то время как прочность выше, чем у большинства металлов. Из-за неоднородности CFRP в процессе обработки часто происходит вырывание волокон или отслоение волокон матрицы; CFRP обладает высокой термостойкостью и износостойкостью, что предъявляет более высокие требования к оборудованию в процессе обработки, поэтому в процессе производства выделяется большое количество тепла при резке, что серьезно сказывается на износе оборудования.

В то же время, с непрерывным расширением областей применения, требования становятся все более жесткими, а требования к применимости материалов и качеству углепластика — все более строгими, что также приводит к росту стоимости обработки.

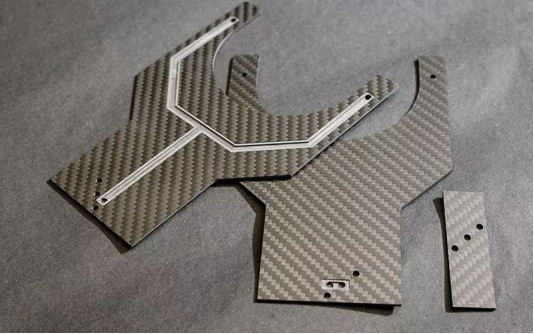

Обработка углеродного волокна

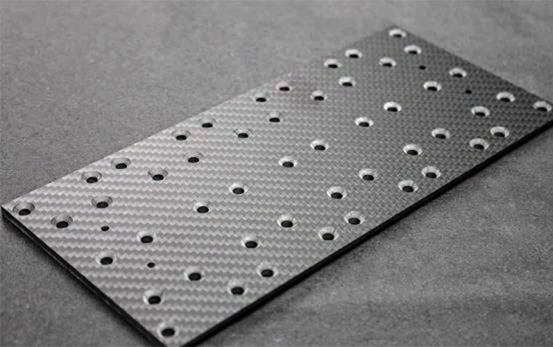

После отверждения и формовки углеродного волокна требуется постобработка, такая как резка и сверление, для обеспечения точности или удобства сборки. При одинаковых условиях, таких как параметры процесса резки и глубина резания, выбор инструментов и сверл из разных материалов, размеров и форм будет иметь совершенно разные результаты. В то же время, такие факторы, как прочность, направление, время и температура инструментов и сверл, также будут влиять на результаты обработки.

В процессе постобработки старайтесь выбирать острый инструмент с алмазным покрытием и твердосплавное сверло. Износостойкость инструмента и самого сверла определяет качество обработки и срок службы инструмента. Если инструмент и сверло недостаточно острые или используются неправильно, это не только ускорит износ и увеличит стоимость обработки изделия, но и приведет к повреждению плиты, повлияет на ее форму и размеры, а также на стабильность размеров отверстий и канавок. Это может вызвать послойное разрушение материала или даже обрушение блока, что приведет к утилизации всей плиты.

При бурениилисты из углеродного волокнаЧем выше скорость, тем лучше эффект. При выборе сверл уникальная конструкция наконечника сверла PCD8 больше подходит для листов углеродного волокна, поскольку позволяет лучше проникать в углеродное волокно и снижает риск расслоения.

При резке толстых листов углеродного волокна рекомендуется использовать двустороннюю компрессионную фрезу с левой и правой спиральными режущими кромками. Эта острая режущая кромка имеет верхние и нижние спиральные концы для балансировки осевой силы инструмента во время резки, обеспечивая направление резущей силы на внутреннюю сторону материала, что позволяет добиться стабильных условий резки и предотвратить расслоение материала. Конструкция верхних и нижних ромбовидных кромок фрезы «Ананасовая кромка» также эффективно подходит для резки листов углеродного волокна. Глубокая канавка для стружки отводит значительную часть тепла, выделяемого при резке, предотвращая повреждение свойств листа углеродного волокна.

01 Непрерывное длинное волокно

Характеристики продукта:Наиболее распространенная форма продукции производителей углеродного волокна — это пучок, состоящий из тысяч моноволокон, которые делятся на три типа в зависимости от метода скручивания: NT (Never Twisted, нескрученные), UT (Untwisted, нескрученные), TT или ST (Twisted, скрученные), причем NT является наиболее распространенным типом углеродного волокна.

Основное приложение:В основном используется для композитных материалов, таких как CFRP, CFRTP или углеродно-волокнистые композиты, и имеет области применения, включая авиационное/космическое оборудование, спортивные товары и детали промышленного оборудования.

02 Пряжа из штапельного волокна

Характеристики продукта:Для обозначения коротких волокон, пряжа, изготовленная из коротких углеродных волокон, таких как углеродные волокна общего назначения на основе смолы, обычно представляет собой изделия в виде коротких волокон.

Основные области применения:теплоизоляционные материалы, антифрикционные материалы, углеродисто-композитные детали и т. д.

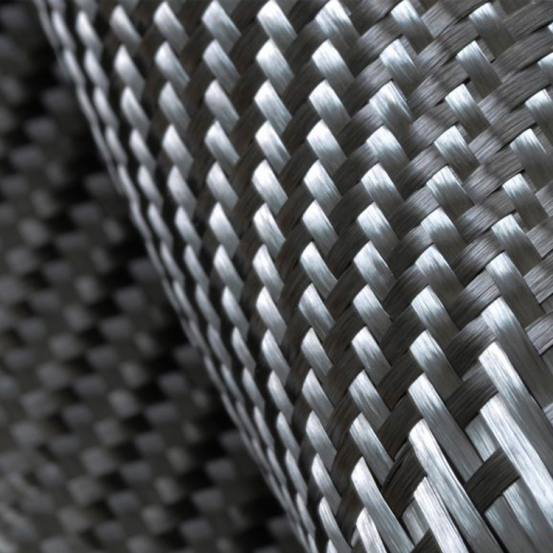

03 Ткань из углеродного волокна

Характеристики продукта:Он изготавливается из непрерывного углеродного волокна или пряжи из углеродного волокна. В зависимости от способа плетения, ткани из углеродного волокна можно разделить на тканые, трикотажные и нетканые. В настоящее время ткани из углеродного волокна обычно представляют собой тканые ткани.

Основное приложение:Аналогично непрерывному углеродному волокну, в основном используется в композитных материалах, таких как CFRP, CFRTP или углеродно-волокнистые композиты, и имеет области применения, включая авиационное/космическое оборудование, спортивные товары и детали промышленного оборудования.

04 Ремень из армированного углеволокна

Характеристики продукта:Это разновидность ткани из углеродного волокна, которая также изготавливается из непрерывного углеродного волокна или пряжи из углеродного волокна.

Основное назначение:В основном используется в качестве армирующих материалов на основе смол, особенно при производстве и обработке трубчатых изделий.

05 Рубленое углеродное волокно

Характеристики продукта:В отличие от концепции пряжи из углеродного волокна, она обычно изготавливается из непрерывного углеродного волокна путем рубки, а длина рубленого волокна может быть нарезана в соответствии с потребностями заказчика.

Основные области применения:Обычно используемый в качестве смеси пластмасс, смол, цемента и т. д., путем добавления в матрицу можно улучшить механические свойства, износостойкость, электропроводность и термостойкость; в последние годы в качестве армирующих волокон в композитах из углеродного волокна, получаемых методом 3D-печати, в основном используются рубленые углеродные волокна.

06 Шлифовка углеродного волокна

Характеристики продукта:Поскольку углеродное волокно является хрупким материалом, его можно измельчить в порошок, то есть измельчить углеродное волокно.

Основное приложение:Аналогичен рубленому углеродному волокну, но редко используется в качестве армирующего материала для цемента; обычно применяется в качестве добавки к пластику, смоле, резине и т. д. для улучшения механических свойств, износостойкости, электропроводности и термостойкости матрицы.

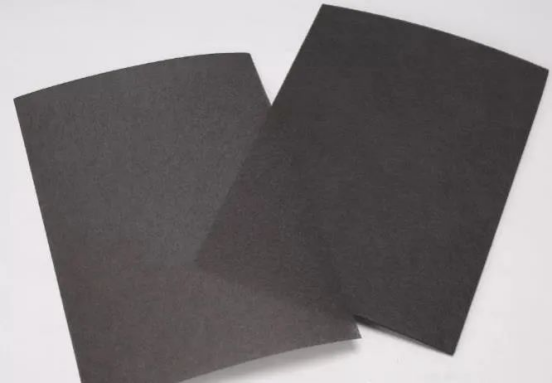

07 Углеродный волокнистый мат

Характеристики продукта:Основная форма — войлок или мат. Сначала короткие волокна укладываются слоями с помощью механического кардочесания и других методов, а затем изготавливаются методом иглопробивания; также известный как нетканый материал из углеродного волокна, он относится к разновидности тканого материала из углеродного волокна.Основные области применения:теплоизоляционные материалы, формованные подложки из теплоизоляционных материалов, термостойкие защитные слои и подложки из коррозионностойких слоев и т. д.

08 Бумага из углеродного волокна

Характеристики продукта:Он изготавливается из углеродного волокна сухим или влажным способом, с использованием технологии производства бумаги.

Основные области применения:Антистатические пластины, электроды, диффузоры динамиков и нагревательные пластины; в последние годы активно применяются катодные материалы для аккумуляторных батарей электромобилей и т. д.

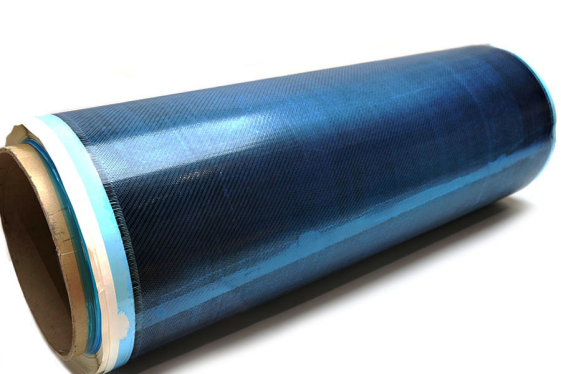

09 Препрег из углеродного волокна

Характеристики продукта:Полутвердеющий промежуточный материал, изготовленный из термореактивной смолы, пропитанной углеродным волокном, обладающий превосходными механическими свойствами и широко используемый; ширина препрега из углеродного волокна зависит от размера технологического оборудования, и обычно используются препреги шириной 300 мм, 600 мм и 1000 мм.

Основное приложение:авиационное/аэрокосмическое оборудование, спортивные товары и промышленное оборудование и т. д.

010 композитный материал из углеродного волокна

Характеристики продукта:Материал для литья под давлением изготавливается из термопластичной или термореактивной смолы, смешанной с углеродным волокном; в смесь добавляются различные присадки и рубленые волокна, после чего она подвергается процессу компаундирования.

Основное приложение:Благодаря превосходной электропроводности, высокой жесткости и малому весу, этот материал в основном используется в корпусах оборудования и других изделиях.

Мы также производимстекловолоконный прямой ровинг,стекловолоконные маты, сетка из стекловолокна, истекловолоконный тканый ровинг.

Связаться с нами :

Номер телефона: +8615823184699

Номер телефона: +8602367853804

Email:marketing@frp-cqdj.com

Дата публикации: 01 июня 2022 г.