Незаметный герой композитных материалов: подробный анализ процесса изготовления стекловолоконного ровинга.

В мире современных композитных материалов такие материалы, как углеродное волокно, часто привлекают к себе всеобщее внимание. Но за каждым прочным, долговечным и легким изделием из стекловолокна — от корпусов лодок и лопастей ветряных турбин до автомобильных деталей и бассейнов — стоит фундаментальный армирующий материал:стекловолоконный ровингЭта универсальная, непрерывная нить из стекловолокна является основным материалом в индустрии композитных материалов. Но как производится этот важнейший материал?

В этой статье подробно рассматривается сложный промышленный процесс производства стекловолоконного ровинга, от исходного песка до готовой к отгрузке катушки.

Что такое стекловолоконный ровинг?

Прежде чем перейти к вопросу «как», важно понять вопрос «что».Стекловолоконный ровингЭто набор параллельных непрерывных стеклянных нитей, собранных вместе в одну нескрученную нить. Обычно её наматывают на большую катушку или формовочный узел. Такая структура делает её идеальной для процессов, где важны высокая прочность и быстрое пропитывание смолой, например:

–Пультрузия:Создание профилей с постоянным поперечным сечением, таких как балки и стержни.

–Намотка нити накаливания:Строительство сосудов под давлением, трубопроводов и корпусов ракетных двигателей.

–Производство рубленого стекловолокна (CSM):Где шерсть измельчается и хаотично распределяется в виде коврика.

–Нанесение методом распыления:Использование пистолета-измельчителя для одновременного нанесения смолы и стекла.

Ключ к его эффективности заключается в непрерывном потоке излучения и безупречном качестве отдельных стеклянных нитей.

Производственный процесс: путь от песка до катушки

производствостекловолоконный ровингЭто непрерывный, высокотемпературный и высокоавтоматизированный процесс. Его можно разделить на шесть ключевых этапов.

Этап 1: Приготовление партиями – Точный рецепт

Возможно, это покажется удивительным, но стекловолокно начинается с того же самого обыденного материала, что и пляж: кварцевого песка. Однако сырье тщательно отбирается и смешивается. Эта смесь, известная как «партия», в основном состоит из:

–Кварцевый песок (SiO₂):Основной стеклообразующий компонент, обеспечивающий структурную основу.

–Известняк (карбонат кальция):Помогает стабилизировать стекло.

–Кальцинированная сода (карбонат натрия):Снижает температуру плавления песка, что позволяет экономить энергию.

–Другие добавки:Для придания определенных свойств, таких как повышенная химическая стойкость (как в стекле E-CR) или электроизоляция (стекло E-glass), добавляются небольшие количества минералов, таких как бура, глина или магнезит.

Эти сырьевые материалы точно взвешиваются и смешиваются до получения однородной смеси, готовой к запеканию в печи.

Этап 2: Таяние – Огненная трансформация

Полученная масса подается в массивную печь, работающую на природном газе и поддерживающую невероятно высокие температуры, приблизительно равные...1400–1600 °C (2550–2900 °F)Внутри этого огненного мира твердое сырье претерпевает драматическую трансформацию, плавясь в однородную вязкую жидкость, известную как расплавленное стекло. Печь работает непрерывно: новая партия добавляется с одного конца, а расплавленное стекло отводится с другого.

Этап 3: Волокнистизация – Рождение нитей

Это самая важная и захватывающая часть процесса. Расплавленное стекло течет из пода печи в специальное оборудование, называемоевтулкаВтулка представляет собой пластину из платино-родиевого сплава, устойчивую к экстремальным температурам и коррозии, содержащую сотни или даже тысячи тонких отверстий или наконечников.

По мере того, как расплавленное стекло протекает через эти наконечники, оно образует крошечные, непрерывные струи. Затем эти струи быстро охлаждаются и механически вытягиваются вниз высокоскоростным намотчиком, расположенным далеко внизу. Этот процесс вытягивания истончает стекло, превращая его в невероятно тонкие нити диаметром, обычно составляющим от 9 до 24 микрометров — тоньше человеческого волоса.

Этап 4: Нанесение грунтовки – важнейший этап нанесения покрытия.

Сразу после образования волокон, но до того, как они соприкоснутся друг с другом, они покрываются химическим раствором, известным какразмерилисвязующий агентЭтот этап, пожалуй, так же важен, как и сама волокнистая обработка. Пропитка выполняет несколько важных функций:

–Смазка:Защищает хрупкие нити от истирания друг о друга и от контакта с технологическим оборудованием.

–Соединение:Создает химический мостик между неорганической поверхностью стекла и органической полимерной смолой, значительно улучшая адгезию и прочность композита.

–Статическое снижение:Предотвращает накопление статического электричества.

–Сплоченность:Скрепляет нити вместе, образуя единую связку.

Специфический состав пропитки является строго охраняемой тайной производителей и разработан с учетом совместимости с различными смолами (полиэфирной, эпоксидной и др.).виниловый эфир).

Этап 5: Сбор и формирование нитей

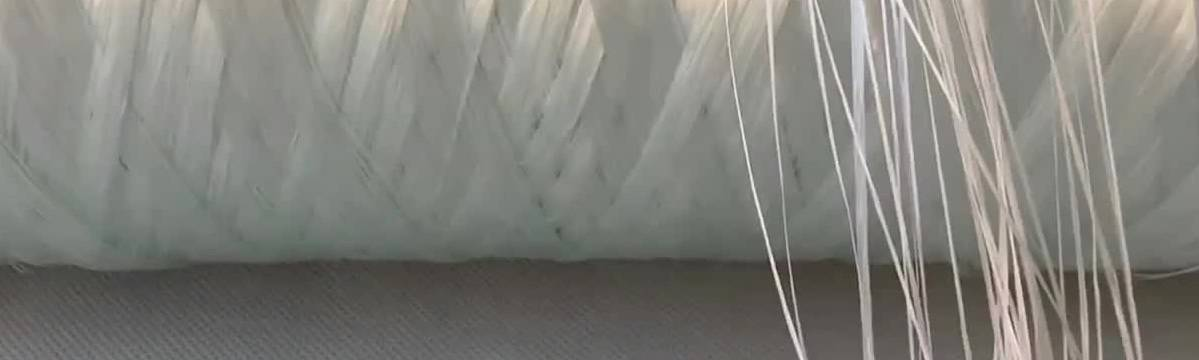

Сотни отдельных нитей разного размера теперь сходятся. Они собираются вместе на ряде валиков, известных как собирающие устройства, образуя единую непрерывную нить — зарождающуюся ровницу. Количество собранных нитей определяет конечную «тексу» или вес на единицу длины ровницы.

Этап 6: Намотка – Заключительный этап

Непрерывная нить пряжиВ конечном итоге материал наматывается на вращающуюся цангу, образуя большой цилиндрический пакет, называемый «сливным пакетом» или «формовочным пакетом». Скорость намотки невероятно высока, часто превышая 3000 метров в минуту. Современные намоточные машины используют сложные системы управления, чтобы обеспечить равномерную намотку пакета с правильным натяжением, предотвращая спутывание и обрывы в последующих процессах.

После того как вся упаковка намотана, она разматывается (снимается), проверяется на качество, маркируется и подготавливается к отправке производителям и изготовителям композитных материалов по всему миру.

Контроль качества: невидимая основа.

На протяжении всего процесса первостепенное значение имеет строгий контроль качества. Автоматизированные системы и лаборанты постоянно отслеживают такие параметры, как:

– Равномерность диаметра нити

–Tex (линейная плотность)

– Целостность прядей и отсутствие обрывов

– Равномерность нанесения размеров

– Качество сборки корпуса

Это гарантирует, что каждая катушка ровинга соответствует строгим стандартам, необходимым для высокоэффективных композитных материалов.

Заключение: Инженерное чудо в повседневной жизни

Созданиестекловолоконный ровингЭто шедевр промышленной инженерии, превращающий простые, доступные материалы в высокотехнологичный армирующий материал, формирующий наш современный мир. В следующий раз, когда вы увидите изящно вращающуюся ветряную турбину, элегантный спортивный автомобиль или прочную стекловолоконную трубу, вы оцените сложный путь инноваций и точности, начавшийся с песка и огня и приведший к появлению незаслуженно забытого героя композитных материалов: стекловолоконного ровинга.

Связаться с нами:

Чунцин Дуцзян Композитс Лтд.

Веб-сайт: www.frp-cqdj.com

ТЕЛ:+86-023-67853804

WhatsApp: +8615823184699

EMAIL:marketing@frp-cqdj.com

Дата публикации: 29 октября 2025 г.